Posadzki Żywiczne Epoksydowe i Poliuretanowe – hurtownia Zielona Góra

Dobór odpowiedniego systemu żywicy epoksydowej lub poliuretanowej jest od wymogów formalnoprawnych, agresji chemicznej używanych środków, wymagań inwestora, obciążeń użytkowych i parametrów wbudowywanego materiału

Najczęściej posadzki przemysłowe żywiczne stosujemy w garażach, halach przemysłowych, oczyszczalniach ścieków, zakładach produkujących żywność (mleczarnie, browary, rzeźnie), laboratoria, szpitale, obiekty telekomunikacyjne, lotniska, ścieżki rowerowe.

Przy wyborze systemu powlekania żywicami należy uwzględnić następujące czynniki wpływające na jakość powłoki:

- Obciążenia mechaniczne – uderzenia, ściskanie lub ścieranie

- Obciążenia chemiczne – np. oleje, tłuszcze, kwasy, ługi

- Szczelność wobec cieczy – obciążenie cieczami używanymi lub powstałymi w wyniku procesów produkcyjnych np. w mleczarniach, browarach, rzeźniach oraz w zbiornikach oczyszczalni ścieków

- Zdolność do czyszczenia – zanieczyszczenia przez ciecze i substancje stałe

- Odporność na ślizganie – zredukowana chropowatość i stabilność chodzenia

- Dekoracyjny wygląd

Systemy żywic epoksydowych i poliuretanowych najczęściej wykorzystywane są do:

- Impregnacji i wzmacniania podłoża

- Gruntowania podłoża

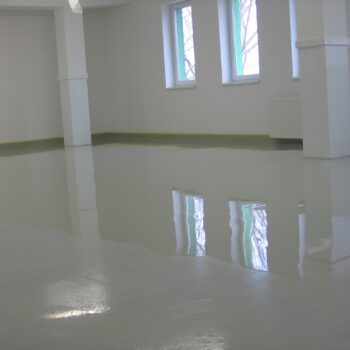

- Wykonywania posadzek typu powłokowego – grubość powłoki żywicznej 0,5 – 1,0 mm

- Wykonywania posadzek typu wylewanego – grubość powłoki 1,0 – 5,0 mm

- Wykonywania powłok chemoodpornych

- Wykonywania uszczelnień chemoodpornych

- Lakierowania

- Wykonywania powłok dekoracyjnych

- Wykonywania dylatacji

- Napraw uszkodzonych podłoży betonowych

- Wykonywania faset

- Zastosowań specjalistycznych – posadzki antystatyczne

Powłoki z żywic epoksydowych są odporne na agresywne media, zarówno kwaśne jak i alkaliczne, roztwory kwasów nieorganicznych i organicznych, roztwory soli nieorganicznych i wodorotlenków oraz na materiały pędne. Są odporne na ścieranie, uderzenia i zarysowania.

Powłoki z żywic poliuretanowych są odporne na obciążenia rozcieńczonymi kwasami i zasadami, materiałami pędnymi i smarami, olejami, tłuszczami oraz aromatycznymi węglowodorami i estrami. W mniejszym stopniu są odporne na stężone zasady, zwłaszcza w podwyższonych temperaturach, oraz na ketony. Odznaczają się elastycznością przy wysokich parametrach wytrzymałościowych. Dodatkowo są odporne na promieniowanie UV.

Przy doborze odpowiedniej technologii pod kątem obciążeń chemicznych zawsze trzeba znać zarówno rodzaj jak i stężenie występujących agresywnych substancji.

Hurtownia chemii budowlanej – posadzki żywiczne Zielona Góra

Hurtownia Gondbud w Zielonej Górze dostarcza zaawansowane systemy posadzek żywicznych – epoksydowe i poliuretanowe, spełniające szereg wymogów technicznych i prawnych. Oferta jest skierowana do wykonawców prac przy obiektach przemysłowych i użytkowych, w tym garażach, halach, oczyszczalniach ścieków, zakładach produkcyjnych żywności, laboratoriach, szpitalach i obiektach telekomunikacyjnych.

Rozumiemy, jak ważne jest, aby posadzki w przestrzeniach przemysłowych i użytkowych były nie tylko trwałe i odporne na uszkodzenia mechaniczne czy chemiczne, ale także aby ich aplikacja była szybka i efektywna, minimalizując przerwy w działalności. Właśnie dlatego w Hurtowni Gondbud kładziemy nacisk na kompleksowe doradztwo techniczne, wspierając naszych klientów na każdym etapie – od wyboru odpowiedniego systemu posadzkowego, przez proces aplikacji, aż po bieżące utrzymanie.